Philosophie opérationnelle de base : compétences humaines ou précision automatisée

La distinction fondamentale réside dans la source du contrôle et de la prise de décision. Une machine manuelle à tordre les tuyaux dépend entièrement des compétences, de la force physique et du jugement de l'opérateur. Le travailleur serre manuellement le tuyau, utilise souvent un levier ou une roue pour initier la torsion et s'appuie sur des marqueurs visuels ou des outils de mesure pour mesurer l'angle ou le pas, s'arrêtant lorsqu'il semble correct. A l'inverse, un Machine de torsion de tuyaux intelligente est régi par un automate programmable (PLC) ou un système CNC. L'opérateur saisit les paramètres souhaités (angle de torsion, pas, vitesse, nombre de rotations) dans un écran d'interface homme-machine (IHM). Les servomoteurs et les capteurs de la machine exécutent ensuite le programme avec des mouvements précis et reproductibles, éliminant ainsi la variabilité humaine du processus de torsion du noyau.

Précision, cohérence et répétabilité

Cette différence de contrôle entraîne un écart considérable dans la qualité de la production. Les machines manuelles sont sujettes à des incohérences inhérentes. Des facteurs tels que la fatigue de l'opérateur, l'application variable de la force et les contrôles visuels subjectifs entraînent des différences subtiles d'une pièce à l'autre. Cela peut entraîner des problèmes importants au niveau de l’assemblage ou des performances du produit final. Les machines intelligentes éliminent cette variabilité. Une fois programmés, ils produisent des centaines ou des milliers de torsions identiques avec des tolérances souvent de l’ordre d’une fraction de degré. Ce niveau de répétabilité est essentiel pour la fabrication moderne où les composants doivent être interchangeables et les assemblages automatisés.

Comparaison des indicateurs de qualité clés

Le tableau suivant illustre les différences typiques dans les métriques de sortie critiques :

| Métrique | Machine manuelle | Machine intelligente |

| Précision angulaire | ± 2° à 5° (très variable) | ± 0,1° à 0,5° (cohérent) |

| Répétabilité de torsion | Faible ; diffère selon les opérateurs et les lots | Extrêmement élevé ; identique sur toutes les séries de production |

| Protection des surfaces | Risque élevé de marques d'outils, rayures dues à la manipulation manuelle | Le contrôle de pression programmable minimise les dommages à la surface |

| Cohérence du temps de cycle | Varie en fonction de la vitesse et de la concentration de l'opérateur | Fixé et optimisé, conduisant à un débit prévisible |

Efficacité et débit de production

L’impact sur la vitesse de production et l’utilisation de la main-d’œuvre est profond. Une machine manuelle demande beaucoup de travail et est lente, sa vitesse étant limitée par les capacités physiques humaines. Les torsions complexes nécessitent plusieurs étapes et mesures. Une machine intelligente de torsion de tuyaux fonctionne à une vitesse constante et optimisée, effectuant souvent des torsions complexes en un seul cycle rapide. Il permet à un opérateur de gérer plusieurs machines ou d'effectuer simultanément d'autres tâches à valeur ajoutée. De plus, les machines intelligentes comportent souvent des changements d'outillage automatiques et une intégration avec l'automatisation en amont/en aval (comme des bras robotiques pour le chargement/déchargement), créant une cellule de production continue qui augmente considérablement l'efficacité globale de l'équipement (OEE).

Complexité des tâches et flexibilité

Alors que les machines manuelles se limitent à des torsions simples et standards, les machines intelligentes débloquent des géométries complexes et des fonctionnalités avancées.

- Programmation complexe : Ils peuvent exécuter des torsions à pas variable, des torsions en forme de S ou des combinaisons de courbure et de torsion en une seule configuration, ce qui est pratiquement impossible à réaliser de manière cohérente à la main.

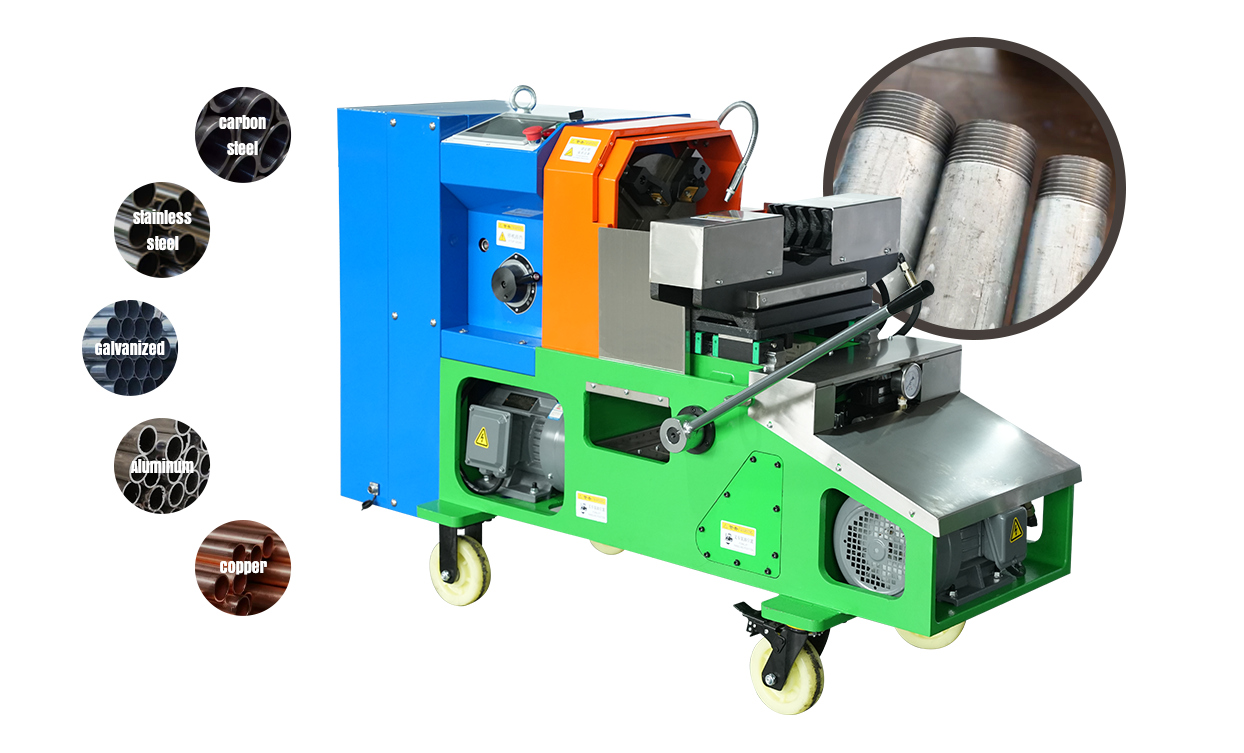

- Adaptabilité matérielle : Avec des courbes de couple et de vitesse programmables, la même machine intelligente peut tordre doucement le cuivre mou pour les serpentins CVC, puis passer à un programme à couple élevé pour l'acier inoxydable, le tout en chargeant une recette différente.

- Données et traçabilité : Les machines intelligentes peuvent enregistrer les données de production (comptes, codes d'erreur, surveillance des forces) pour chaque pièce, facilitant ainsi la traçabilité de la qualité et l'optimisation des processus.

Temps d'installation, changement et compétences requises

Pour une machine manuelle, la configuration peut impliquer des ajustements physiques des butées et des gabarits, ce qui prend du temps et nécessite une intuition expérimentée. Le passage à un autre produit est lent. Pour une machine intelligente, la configuration est numérique. Le changement d'un nouveau diamètre de tube ou d'une nouvelle conception de torsion implique principalement l'appel d'un programme pré-enregistré et éventuellement un changement d'outillage, ce qui peut être effectué en quelques minutes. Surtout, le changements dans les exigences en matière de compétences . La machine manuelle nécessite un artisan hautement qualifié. La machine intelligente nécessite un opérateur possédant des connaissances mécaniques de base et la capacité de naviguer dans une interface numérique, d’effectuer une programmation de base et de comprendre les messages d’erreur – un ensemble de compétences différent et plus technique.

Analyse des coûts et du retour sur investissement

Le choix est en fin de compte un calcul financier et stratégique.

- Machine manuelle : Investissement initial en capital inférieur. Réduisez la complexité de la maintenance continue. Coûts variables à long terme plus élevés en raison de l'intensité de la main-d'œuvre, d'un débit plus lent, des rebuts dus aux erreurs et des incohérences de qualité.

- Machine intelligente : Coût initial nettement plus élevé. Nécessite des investissements dans la formation et potentiellement dans les infrastructures. Permet d'obtenir un coût par pièce inférieur pour des volumes moyens à élevés grâce à des économies de main d'œuvre, d'économies de matériaux et un débit considérablement plus élevé. La justification est basée sur le volume de production, les exigences de qualité et le besoin stratégique d’agilité de fabrication.

Considérations relatives à la maintenance et à la fiabilité

Les machines manuelles, avec leur conception mécanique plus simple (roulements, engrenages, leviers), sont souvent plus faciles à réparer pour le personnel de maintenance interne avec des outils courants. Les machines intelligentes ajoutent des niveaux de complexité : servomoteurs, encodeurs, automates, écrans tactiles et logiciels sophistiqués. La maintenance nécessite des compétences de diagnostic pour les systèmes mécaniques et électroniques, ainsi que le recours à des techniciens spécialisés ou au fournisseur pour les problèmes complexes. Cependant, leurs diagnostics et capteurs intégrés peuvent également fournir des alertes de maintenance prédictive, évitant ainsi les temps d'arrêt inattendus.

Scénarios d'application idéaux

La décision ne porte pas sur ce qui est universellement meilleur, mais sur ce qui est approprié au contexte.

- Choisissez une machine manuelle pour : Prototypage, travail en très faible volume ou en atelier, ateliers avec des contraintes budgétaires ou torsion de très grandes pièces uniques personnalisées où le temps de programmation dépasse les avantages.

- Choisissez une machine de torsion de tuyaux intelligente pour : Production par lots répétitive, fabrication de volumes moyens à élevés, applications exigeant des tolérances serrées et une cohérence parfaite, géométries de torsion complexes et environnements visant l'intégration de l'Industrie 4.0 et la production basée sur les données.